सही छनौट गर्नफाइबरग्लास सब्सट्रेट, यसको फाइदा, बेफाइदा र उपयुक्तता बुझ्नुपर्छ। निम्नले सामान्य छनोट मापदण्डहरूको रूपरेखा प्रस्तुत गर्दछ। व्यवहारमा, रेजिन भिजेकोपनको समस्या पनि छ, त्यसैले पुष्टिकरणको लागि फाइबरग्लास डुङ्गा निर्माण सुविधामा भिजेकोपन परीक्षणहरू सञ्चालन गर्नु उत्तम तरिका हो।

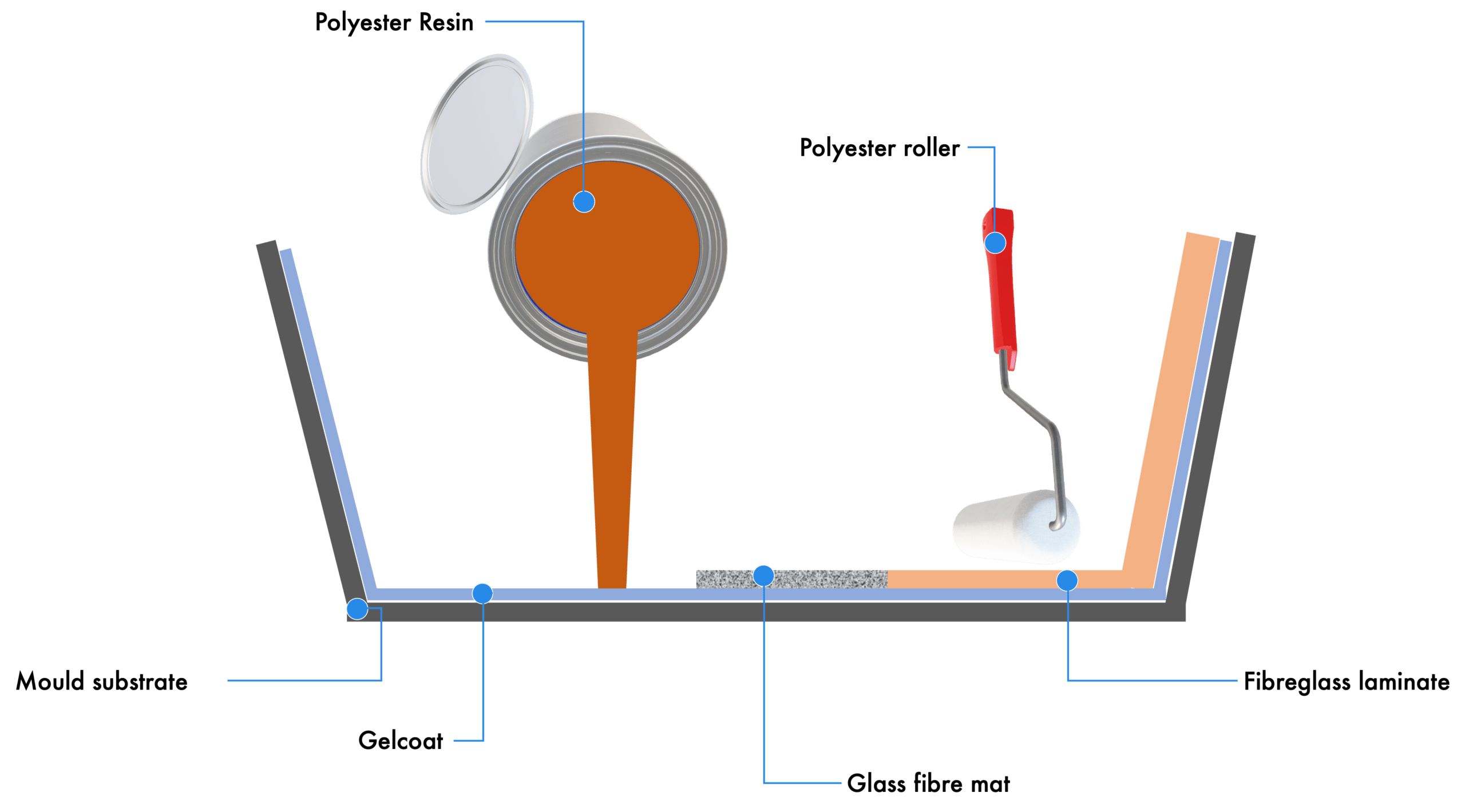

दोस्रो,फाइबरग्लास म्याटमुख्यतया हातले ले-अप मोल्डिङको लागि प्रयोग गरिन्छ।

सामान्यतया,राम्रो उत्पादनले निम्न सर्तहरू पूरा गर्दछ:

1.प्रति एकाइ क्षेत्रफलमा एकरूप तौल।

यो अवस्था महत्त्वपूर्ण छ किनकि यसले मोटाई र बल दुवैलाई असर गर्छ। प्रकाशमा यो छुट्याउन सजिलो छ, र गम्भीर रूपमा असमान उत्पादनहरू नाङ्गो आँखाले पहिचान गर्न सकिन्छ। एकरूप मोटाई प्रति एकाइ क्षेत्रफलको समान द्रव्यमानद्वारा आवश्यक रूपमा सुनिश्चित हुँदैन; यो सिधै कोल्ड प्रेस रोलरहरू बीचको खाडलको स्थिरतासँग सम्बन्धित छ। असमान म्याट मोटाईले FRP उत्पादनहरूमा असमान रेजिन सामग्री निम्त्याउँछ। यदि म्याट फ्लफी छ भने, यसले बढी रेजिन अवशोषित गर्नेछ। प्रति एकाइ क्षेत्रफलको द्रव्यमानको एकरूपता परीक्षण गर्न, मानक विधिमा चौडाइ दिशामा ३०० मिमी x ३०० मिमी म्याट नमूनाहरू काट्ने, तिनीहरूलाई क्रमिक रूपमा संख्या गर्ने, र प्रत्येक नमूनाको वजन विचलन गणना गर्न तिनीहरूलाई छुट्टै तौल गर्ने समावेश छ।

2.अत्यधिक स्थानीय संचय बिना एकरूप धागो वितरण।

काटिएका स्ट्र्यान्डहरूको फैलावट रोभिङ उत्पादनमा एक महत्त्वपूर्ण सूचक हो, जसले प्रति एकाइ क्षेत्रफलमा म्याटको तौलको एकरूपता र म्याटमा स्ट्र्यान्डहरूको वितरण अवस्थालाई असर गर्छ। स्पूल (केक) बाट काटिसकेपछि स्ट्र्यान्डहरूको प्रत्येक बन्डल पूर्ण रूपमा छरिएको हुनुपर्छ। यदि केही स्ट्र्यान्डहरू पर्याप्त रूपमा छरिएका छैनन् भने, तिनीहरू म्याटमा बाक्लो, स्ट्रेकी बन्डलहरू बनाउन सक्छन्।

3.सतहबाट धागो खस्ने वा डिलेमिनेशन नहुने।

यो म्याटको यान्त्रिक तन्य शक्तिसँग सम्बन्धित छ। कम यान्त्रिक तन्य शक्तिले स्ट्र्यान्डहरूको बन्डलहरू बीचको कमजोर आसंजनलाई जनाउँछ।

4.फोहोर छैन।

अन्तिम कम्पोजिट उत्पादनको गुणस्तर, कार्यसम्पादन र टिकाउपनलाई असर गर्ने धेरै कारणहरूले गर्दा फाइबरग्लास काटिएको स्ट्र्यान्ड म्याट फोहोर र प्रदूषकहरूबाट मुक्त छ भनी सुनिश्चित गर्नु आवश्यक छ।

5.उचित सुकाउने।

यदि चटाई ओसिलो छ भने, बिछ्याउँदा र फेरि उठाउँदा यो टुक्रा-टुक्रा हुनेछ। चटाईको ओसिलोपन ०.२% भन्दा कम हुनुपर्छ। सामान्य उत्पादन प्रक्रियाहरूको लागि, यो सूचक सामान्यतया योग्य हुन्छ।

6.पर्याप्त मात्रामा राल भिजेको।

स्टाइरिनको घुलनशीलता। आदर्श रूपमा, पोलिएस्टर रेजिनमा म्याटको घुलनशीलता परीक्षण गरिनुपर्छ, तर यो समय लाग्ने र मापन गर्न गाह्रो छ। पोलिएस्टर रेजिनको सट्टा स्टाइरिनमा म्याटको घुलनशीलता परीक्षण गर्नाले अप्रत्यक्ष रूपमा पोलिएस्टरमा फाइबरग्लास म्याटको घुलनशीलता प्रतिबिम्बित गर्न सकिन्छ, र यो विधि विश्वव्यापी रूपमा व्यापक रूपमा स्वीकृत र मानकीकृत छ।

रेजिनलाई फाइबरग्लास म्याटमा लगाइसकेपछि, धागोहरू आराम नगर्नु वा सर्नु हुँदैन भन्ने कुरा महत्त्वपूर्ण छ।

7.रेजिन भिजेपछि धागोको आराम हुँदैन।

८.सजिलो डिएरेसन।

CQDJ मा, हामी विभिन्न औद्योगिक अनुप्रयोगहरूको कठोर मागहरू पूरा गर्न डिजाइन गरिएको उच्च-गुणस्तरको फाइबरग्लास काटिएको स्ट्र्यान्ड म्याटहरू निर्माणमा विशेषज्ञ छौं। हाम्रा म्याटहरू सटीकता र हेरचाहका साथ बनाइएका छन्, जसले उत्कृष्ट प्रदर्शन, टिकाउपन र विश्वसनीयता सुनिश्चित गर्दछ। हाम्रा फाइबरग्लास काटिएको स्ट्र्यान्ड म्याटहरूलाई यहाँ के कुराले अलग गर्छ:

1.प्रति एकाइ क्षेत्रफलमा एकरूप तौल:

हाम्रा म्याटहरूप्रति एकाइ क्षेत्रफलमा एकसमान तौल कायम राख्न सावधानीपूर्वक ध्यान दिएर उत्पादन गरिन्छ। यसले सम्पूर्ण म्याटमा एकरूप मोटाई र बल सुनिश्चित गर्दछ, सबै अनुप्रयोगहरूमा भरपर्दो प्रदर्शन प्रदान गर्दछ।

2.उत्कृष्ट राल भिजाउने क्षमता:

हाम्रा फाइबरग्लास म्याटहरूले उत्कृष्ट रेजिन भिजेको क्षमता प्रदर्शन गर्छन्, जसले गर्दा विभिन्न रेजिनहरूसँग पूर्ण रूपमा गर्भाधान गर्न सकिन्छ। यसले फाइबर र रेजिन बीच बलियो आसंजन सुनिश्चित गर्दछ, जसले गर्दा उत्कृष्ट मेकानिकल गुणहरू भएका कम्पोजिटहरू प्राप्त हुन्छन्।

3.उत्कृष्ट फाइबर वितरण:

हामी सुनिश्चित गर्छौं कि काटिएका स्ट्र्यान्डहरू म्याटभरि समान रूपमा वितरित छन्, स्थानीय संचयलाई रोक्छ र एकरूप बल र संरचनात्मक अखण्डता सुनिश्चित गर्दछ।

4.उच्च यान्त्रिक शक्ति:

हाम्रा म्याटहरू उत्कृष्ट मेकानिकल तन्य शक्ति प्रदान गर्न डिजाइन गरिएका छन्, जसले गर्दा रेजिन प्रयोगको समयमा र कम्पोजिट उत्पादनको जीवनभर फाइबरहरू राम्रोसँग बाँधिएका र स्थिर रहन्छन् भन्ने कुरा सुनिश्चित हुन्छ।

5.सफा र प्रदूषकमुक्त:

हाम्रो उत्पादन प्रक्रियामा सरसफाइ उच्च प्राथमिकता हो। हाम्रा म्याटहरू फोहोर र प्रदूषकहरूबाट मुक्त छन्, जसले इष्टतम राल प्रवाह र आसंजन सुनिश्चित गर्दछ, साथै अन्तिम कम्पोजिट उत्पादनको लागि उच्च-गुणस्तरको सतह फिनिश प्रदान गर्दछ।

6.इष्टतम सुकाउने र आर्द्रता नियन्त्रण:

हामी हाम्रा म्याटहरू राम्ररी सुकाइएको सुनिश्चित गर्छौं, जसमा ०.२% भन्दा कम आर्द्रता हुन्छ। यसले ओसिलोपनसँग सम्बन्धित समस्याहरूलाई रोक्छ, जस्तै ह्यान्डलिङको क्रममा म्याटको विघटन र असमान रेजिन अवशोषण।

7.ह्यान्डलिङ र प्रयोगमा सजिलो:

हाम्रा फाइबरग्लास काटिएका स्ट्र्यान्ड म्याटहरू ह्यान्डलिङ, काट्ने र ले-अप गर्न सजिलोको लागि डिजाइन गरिएका छन्, जसले गर्दा तिनीहरूलाई ह्यान्ड ले-अप मोल्डिङ र अन्य कम्पोजिट उत्पादन प्रक्रियाहरूको लागि आदर्श बनाउँछ।

8.विश्वव्यापी मानक अनुपालन:

हाम्रा उत्पादनहरूले फाइबरग्लास सामग्रीहरूको लागि अन्तर्राष्ट्रिय मापदण्डहरूको पालना गर्छन्, जसले गर्दा उनीहरूले विश्वभरका ग्राहकहरूको गुणस्तर र कार्यसम्पादन आवश्यकताहरू पूरा गर्छन्।

अनुप्रयोगहरू:

हाम्रा फाइबरग्लास काटिएका स्ट्र्यान्ड म्याटहरू बहुमुखी छन् र विभिन्न प्रकारका अनुप्रयोगहरूमा प्रयोग गर्न सकिन्छ, जसमा समावेश छन्:

1.समुद्री:

डुङ्गाको हल, डेक, र अन्य समुद्री संरचनाहरू जहाँ पानी र क्षरणको लागि टिकाउपन र प्रतिरोध आवश्यक छ।

2.अटोमोटिभ:

बडी प्यानलहरू, भित्री कम्पोनेन्टहरू, र संरचनात्मक भागहरू जसलाई हलुका तर बलियो सामग्री चाहिन्छ।

3.निर्माण:

छत, भित्ता प्यानलहरू, र संरचनात्मक सुदृढीकरणहरू जुन फाइबरग्लास कम्पोजिटहरूको बल र स्थिरताबाट लाभान्वित हुन्छन्।

4.औद्योगिक:

कठोर रासायनिक वातावरण र यान्त्रिक तनाव सहन आवश्यक पर्ने पाइप, ट्याङ्की र अन्य औद्योगिक कम्पोनेन्टहरू।

5.उपभोग्य वस्तुहरू:

खेलकुदका सामानहरू, मनोरञ्जनात्मक उत्पादनहरू, र अन्य वस्तुहरू जसलाई उच्च-प्रदर्शन कम्पोजिट सामग्रीहरू आवश्यक पर्दछ।

हाम्रो म्याट:

हामीलाई सम्पर्क गर्नुहोस:

फोन नम्बर:+८६१५८२३१८४६९९

Email: marketing@frp-cqdj.com

वेबसाइट: www.frp-cqdj.com

पोस्ट समय: मे-३०-२०२४