परिचय

कम्पोजिटहरूमा फाइबर सुदृढीकरणको कुरा गर्दा, प्रयोग हुने सबैभन्दा सामान्य दुई सामग्रीहरू हुन्काटिएको धागोरनिरन्तर स्ट्र्यान्डहरू। दुबैमा फरक-फरक अनुप्रयोगहरूको लागि उपयुक्त बनाउने अद्वितीय गुणहरू छन्, तर तपाईंको परियोजनाको लागि कुन राम्रो छ भनेर तपाईं कसरी निर्णय गर्नुहुन्छ?

यस लेखले काटिएको स्ट्र्यान्ड र निरन्तर स्ट्र्यान्डहरूको लागि मुख्य भिन्नताहरू, फाइदाहरू, बेफाइदाहरू, र उत्तम प्रयोगका केसहरूको अन्वेषण गर्दछ। अन्त्यसम्ममा, तपाईंसँग कुन सुदृढीकरण प्रकार तपाईंको आवश्यकताहरू पूरा गर्दछ भन्ने कुराको स्पष्ट बुझाइ हुनेछ - चाहे तपाईं अटोमोटिभ निर्माण, एयरोस्पेस, निर्माण, वा समुद्री इन्जिनियरिङमा हुनुहुन्छ।

१. काटिएका स्ट्र्यान्डहरू र निरन्तर स्ट्र्यान्डहरू के हुन्?

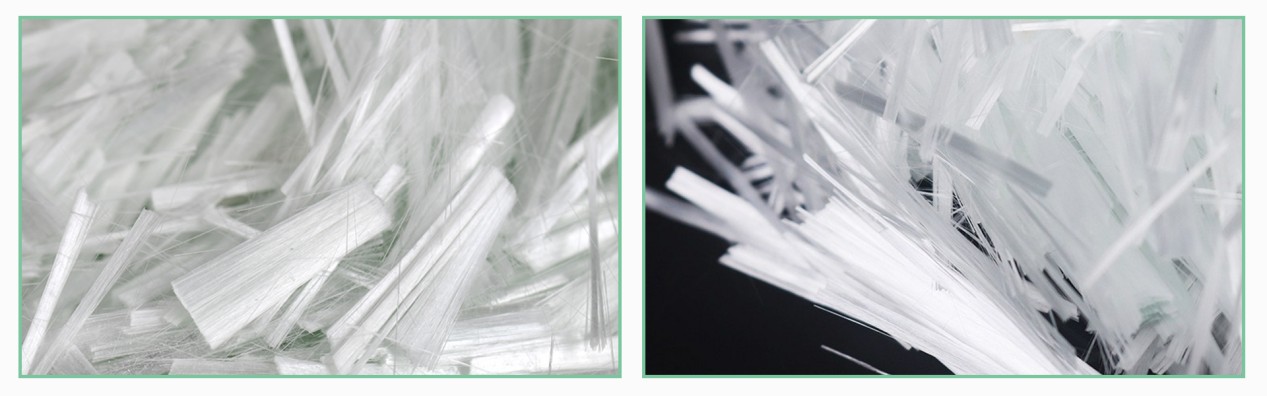

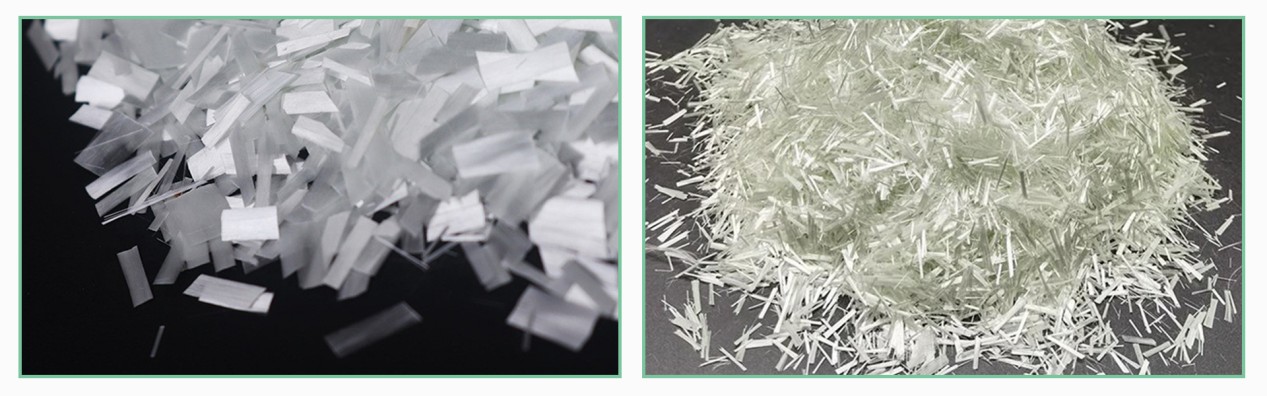

काटिएका पातहरू

काटिएका तारहरूगिलास, कार्बन, वा अन्य सुदृढीकरण सामग्रीबाट बनेका छोटो, अलग फाइबरहरू (सामान्यतया ३ मिमी देखि ५० मिमी लम्बाइ) हुन्। तिनीहरूलाई बल, कठोरता, र प्रभाव प्रतिरोध प्रदान गर्न म्याट्रिक्स (जस्तै रेजिन) मा अनियमित रूपमा छरिएका हुन्छन्।

सामान्य प्रयोगहरू:

पाना मोल्डिंग यौगिकहरू (SMC)

थोक मोल्डिंग यौगिकहरू (BMC)

इंजेक्शन मोल्डिंग

स्प्रे-अप अनुप्रयोगहरू

निरन्तर स्ट्र्यान्डहरू

निरन्तर स्ट्र्यान्डहरूलामो, अटुट फाइबरहरू हुन् जसले समग्र भागको सम्पूर्ण लम्बाइलाई समेट्छ। यी फाइबरहरूले उत्कृष्ट तन्य शक्ति र दिशात्मक सुदृढीकरण प्रदान गर्दछ।

सामान्य प्रयोगहरू:

पल्ट्रुजन प्रक्रियाहरू

फिलामेन्ट घुमाउने काम

संरचनात्मक ल्यामिनेटहरू

उच्च-प्रदर्शन एयरोस्पेस घटकहरू

२. काटिएको र निरन्तर स्ट्र्यान्डहरू बीचको मुख्य भिन्नताहरू

| सुविधा | काटिएका पातहरू | निरन्तर स्ट्र्यान्डहरू |

| फाइबर लम्बाइ | छोटो (३ मिमी–५० मिमी) | लामो (अबाधित) |

| शक्ति | समस्थानिक (सबै दिशामा बराबर) | एनिसोट्रोपिक (फाइबरको दिशामा बलियो) |

| उत्पादन प्रक्रिया | मोल्डिङमा प्रशोधन गर्न सजिलो | विशेष प्रविधिहरू आवश्यक पर्दछ (जस्तै, फिलामेन्ट वाइन्डिङ) |

| लागत | कम (कम भौतिक फोहोर) | उच्च (सटीक पङ्क्तिबद्धता आवश्यक) |

| अनुप्रयोगहरू | गैर-संरचनात्मक भागहरू, थोक कम्पोजिटहरू | उच्च-शक्ति संरचनात्मक घटकहरू |

३. फाइदा र बेफाइदाहरू

काटिएका धागोहरू: फाइदा र बेफाइदा

✓ फाइदाहरू:

ह्यान्डल गर्न सजिलो - सिधै रेजिनमा मिसाउन सकिन्छ।

एकरूप सुदृढीकरण - सबै दिशामा बल प्रदान गर्दछ।

लागत-प्रभावी - कम फोहोर र सरल प्रशोधन।

बहुमुखी - SMC, BMC, र स्प्रे-अप अनुप्रयोगहरूमा प्रयोग गरिन्छ।

✕ बेफाइदाहरू:

निरन्तर फाइबरको तुलनामा कम तन्य शक्ति।

उच्च-तनाव अनुप्रयोगहरू (जस्तै, विमान पखेटा) को लागि आदर्श होइन।

निरन्तर स्ट्र्यान्डहरू: फाइदा र बेफाइदाहरू

✓ फाइदाहरू:

उत्कृष्ट शक्ति-देखि-तौल अनुपात - एयरोस्पेस र अटोमोटिभको लागि आदर्श।

राम्रो थकान प्रतिरोध - लामो फाइबरले तनावलाई अझ प्रभावकारी रूपमा वितरण गर्दछ।

अनुकूलन योग्य अभिमुखीकरण - अधिकतम शक्तिको लागि फाइबरहरू पङ्क्तिबद्ध गर्न सकिन्छ।

✕ बेफाइदाहरू:

बढी महँगो - सटीक निर्माण आवश्यक छ।

जटिल प्रशोधन - फिलामेन्ट वाइन्डर जस्ता विशेष उपकरणहरू आवश्यक पर्दछ।

४. तपाईंले कुन रोज्नुपर्छ?

काटेको पात कहिले प्रयोग गर्ने:

✔ लागत-संवेदनशील परियोजनाहरूको लागि जहाँ उच्च शक्ति महत्वपूर्ण छैन।

✔ जटिल आकारहरूको लागि (जस्तै, अटोमोटिभ प्यानलहरू, उपभोग्य वस्तुहरू)।

✔ जब समस्थानिक शक्ति (सबै दिशामा बराबर) आवश्यक हुन्छ।

निरन्तर स्ट्र्यान्डहरू कहिले प्रयोग गर्ने:

✔ उच्च-प्रदर्शन अनुप्रयोगहरूको लागि (जस्तै, विमान, हावा टर्बाइन ब्लेडहरू)।

✔ जब दिशात्मक बल आवश्यक हुन्छ (जस्तै, दबाब वाहिकाहरू)।

✔ चक्रीय भार अन्तर्गत दीर्घकालीन टिकाउपनको लागि।

५. उद्योग प्रवृत्ति र भविष्यको दृष्टिकोण

हलुका, उच्च-शक्तियुक्त सामग्रीको माग बढ्दै गएको छ, विशेष गरी विद्युतीय सवारी साधन (EV), एयरोस्पेस र नवीकरणीय ऊर्जामा।

काटिएका तारहरूदिगोपनका लागि पुनर्नवीनीकरण गरिएका सामग्री र जैविक-आधारित रेजिनहरूमा प्रगति देखिरहेका छन्।

निरन्तर स्ट्र्यान्डहरूस्वचालित फाइबर प्लेसमेन्ट (AFP) र थ्रीडी प्रिन्टिङको लागि अनुकूलित गरिँदैछ।

लागत र कार्यसम्पादन सन्तुलन गर्न हाइब्रिड कम्पोजिटहरू (काटिएको र निरन्तर दुवै स्ट्र्यान्डहरू संयोजन गर्ने) अझ लोकप्रिय हुने विज्ञहरूको अनुमान छ।

निष्कर्ष

दुवैकाटिएको धागोर निरन्तर स्ट्र्यान्डहरूको कम्पोजिट निर्माणमा आफ्नो स्थान हुन्छ। सही छनौट तपाईंको परियोजनाको बजेट, कार्यसम्पादन आवश्यकताहरू, र निर्माण प्रक्रियामा निर्भर गर्दछ।

छान्नुहोस्काटिएको धागोलागत-प्रभावी, समस्थानिक सुदृढीकरणको लागि।

अधिकतम बल र टिकाउपन महत्वपूर्ण हुँदा निरन्तर स्ट्र्यान्डहरू छनौट गर्नुहोस्।

यी भिन्नताहरू बुझेर, इन्जिनियरहरू र निर्माताहरूले उत्पादन प्रदर्शन र लागत दक्षता दुवैमा सुधार गर्दै, स्मार्ट सामग्री छनौटहरू गर्न सक्छन्।

पोस्ट समय: मे-२२-२०२५